1. Conception et programmation

- Modélisation 3D : utiliser un logiciel de CAO (tel que SolidWorks, UG/NX) pour la conception de la structure du produit.

- Analyse DFM : réaliser une analyse de conception pour la fabricabilité afin d'optimiser la conception, réduisant ainsi la difficulté et les coûts de traitement.

- Programmation CNC : Sur la base du modèle 3D, utilisez un logiciel de FAO pour écrire des programmes de traitement (code G) pour les machines-outils CNC.

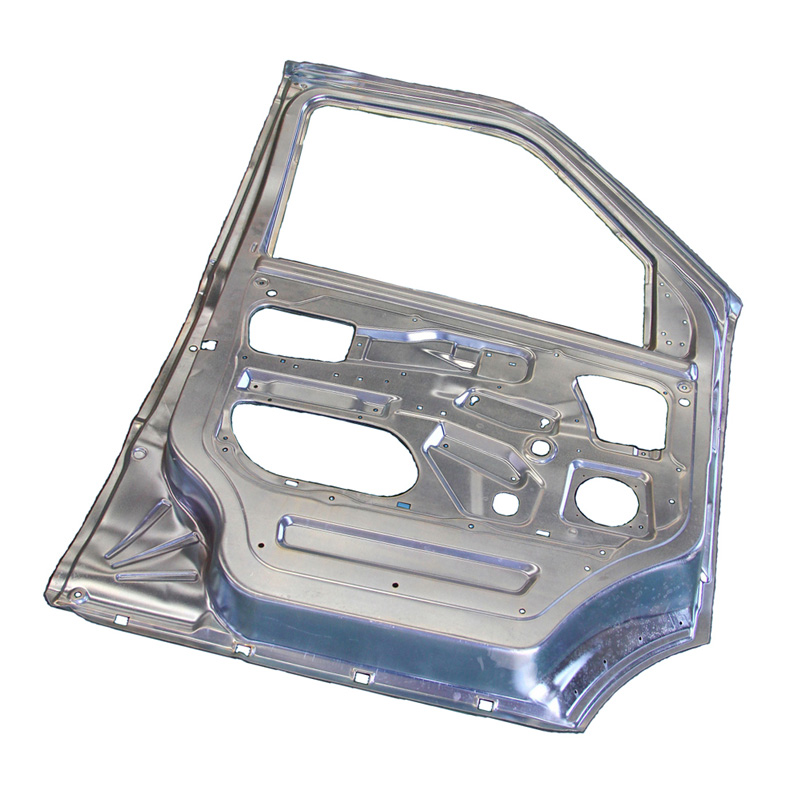

2. Formage de tôles - Applicable aux boîtiers à parois minces

- Découpe laser : utilisez des machines de découpe laser haute puissance pour découper des tôles d'acier inoxydable dans les formes plates requises, avec une grande précision et une vitesse rapide.

- Estampage : Utiliser des matrices sur des presses poinçonneuses pour des opérations de formage telles que le poinçonnage, la découpe d'angle et l'emboutissage, adaptées à la production en série.

- Pliage : Utiliser des cintreuses équipées de matrices de précision pour plier des tôles plates en formes tridimensionnelles, formant ainsi la structure de base du boîtier.

Soudage : Soudez les bords à joindre après pliage. Le soudage TIG (soudage à l'arc sous argon) est couramment utilisé pour obtenir des soudures esthétiques et solides. Le soudage laser gagne également en popularité, offrant une zone affectée thermiquement réduite, une déformation minimale et des soudures plus fines.

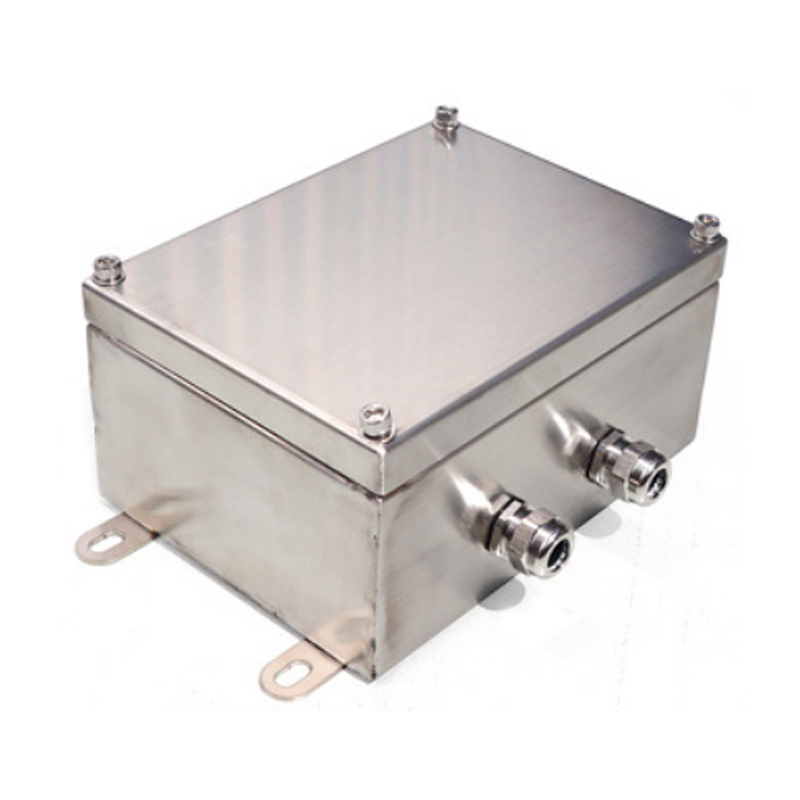

3. Usinage de précision CNC - Applicable aux structures épaisses ou complexes

- Pour les boîtiers aux structures complexes, de forte épaisseur, ou nécessitant une précision extrêmement élevée, le fraisage CNC est réalisé directement sur des pièces forgées en acier inoxydable ou des plaques épaisses.

Fraiseuse/Centre d'usinage CNC : Découpe de blocs métalliques avec des outils rotatifs à grande vitesse pour obtenir la forme finale du boîtier. Ce procédé permet de produire des structures très complexes et des détails fins, mais génère davantage de déchets de matière et des coûts plus élevés.

4. Traitement de surface

Il s’agit d’une étape clé pour donner au boîtier en acier inoxydable son aspect et sa texture finale.

- Meulage et polissage : éliminez les rayures de surface et les marques de traitement, obtenant des effets allant du fini mat au fini miroir.

- Sablage : utilisez des particules abrasives à grande vitesse pour impacter la surface, créant une texture givrée mate uniforme avec une sensation de main fine qui ne laisse pas facilement d'empreintes digitales.

- Tréfilage : Effectuer un frottement linéaire directionnel sur la surface avec des bandes abrasives ou des brosses en acier inoxydable pour former des motifs filamenteux réguliers, esthétiques et pouvant masquer des rayures mineures.

Revêtement PVD sous vide : Sous vide, des ions métalliques tels que le titane et le chrome se déposent sur la surface de l'acier inoxydable pour former un revêtement extrêmement fin et durable. Ce revêtement peut être décliné en différentes couleurs, comme le noir, l'or, l'or rose et le bleu, offrant une excellente résistance à l'usure et à la corrosion. Ce procédé est couramment utilisé pour les téléphones portables et les montres haut de gamme.

- Galvanoplastie : Procédé traditionnel permettant de plaquer du chrome, du nickel, etc., mais avec des exigences environnementales de plus en plus strictes, son application diminue.

5. Assemblage et contrôle qualité

- Assembler le boîtier traité avec le verre, les pièces en plastique, les boutons, les boucles internes, les vis, etc.

- Effectuer des inspections de qualité complètes, notamment :

- Contrôle de la précision dimensionnelle (à l'aide d'une machine à mesurer tridimensionnelle - MMT)

- Contrôle d'apparence (pas de rayures, pas de défauts)

- Test d'étanchéité (pour les produits étanches)

- Test de force