Pièces d'usinage CNC de matériaux plastiques à des matériaux en acier inoxydable

Dans le paysage manufacturier mondial concurrentiel d'aujourd'hui, les entreprises capables d'identifier précisément les difficultés des clients et de proposer des solutions innovantes se démarquent. Notre équipe a répondu à la demande initiale d'un client européen concernant des supports de boîtier en plastique en analysant en profondeur ses besoins implicites, en proposant de manière créative une alternative en acier inoxydable usiné et en livrant avec succès le premier lot après trois mois de prototypage et de tests. Au-delà de la démonstration d'une expertise technique, ce cas illustre comment l'innovation centrée sur le client se traduit par un succès commercial. En analysant les étapes clés, les défis techniques et les considérations commerciales, nous souhaitons fournir une référence complète pour le développement de produits axés sur le client dans le secteur manufacturier.

Phase 1 : Découvrir le véritable besoin – La douleur cachée derrière les exigences superficielles

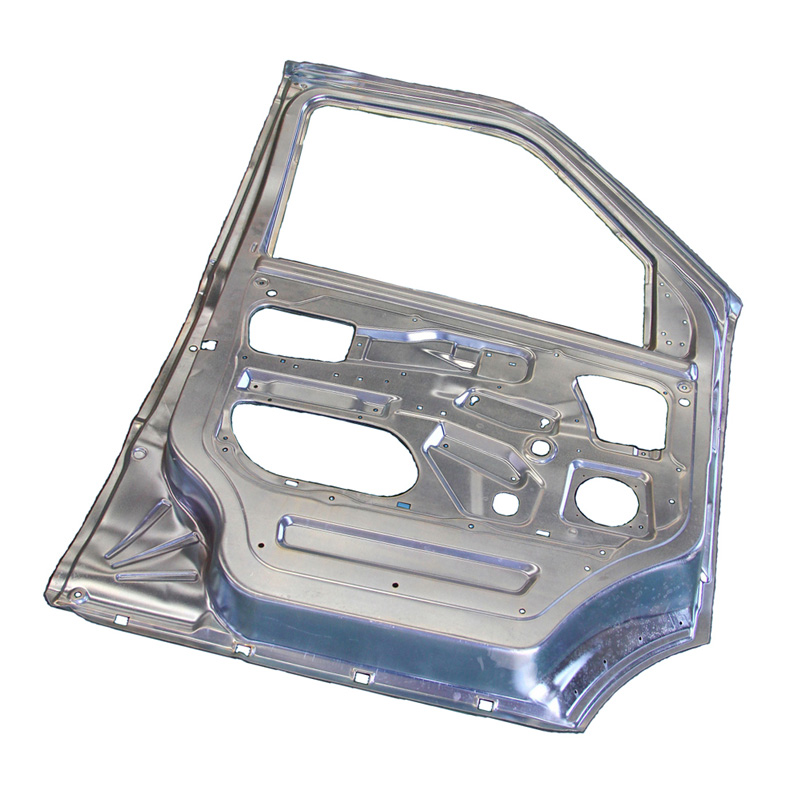

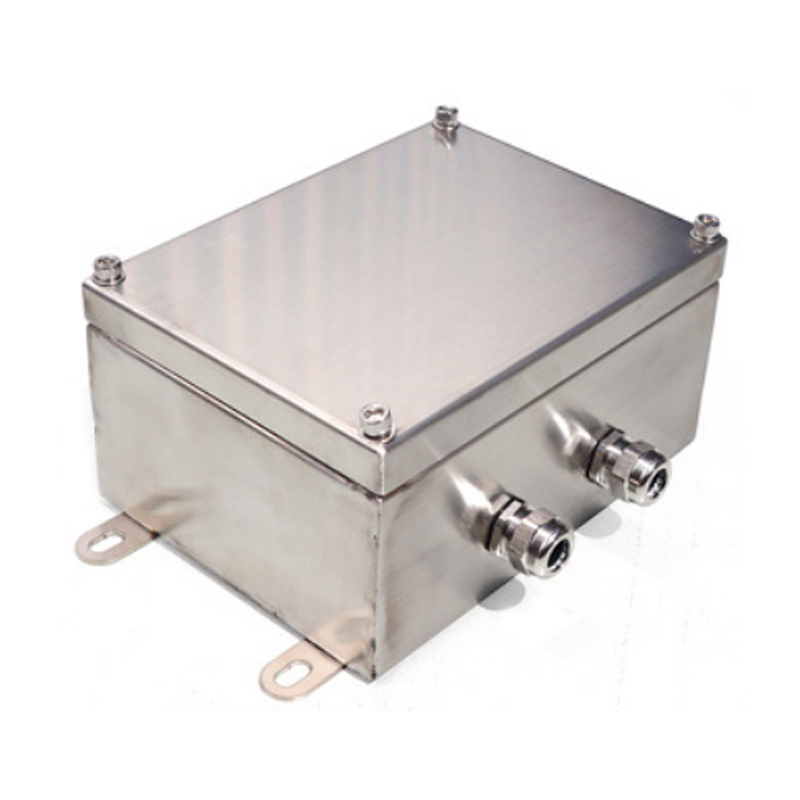

La demande initiale du client était simple : des supports de boîtier en plastique pour les composants critiques de ses appareils électroniques haut de gamme. Les spécifications détaillées comprenaient :

Tolérance dimensionnelle: ±0,05 mm

Exigences de charge: Charge statique ≥ 1 kg, charge dynamique 1 kg

Tolérance environnementale: Performances stables de −20 °C à 60 °C

La percée des coûts

Notre équipe d'ingénieurs a identifié le problème principal non exprimé du client : coûts des moisissuresLes supports en plastique traditionnels nécessitaient des moules de haute précision, avec des coûts d'outillage estimés à 2 000 €. Pour une production en moyenne série, cela représentait un coût supplémentaire de 2 € par unité, soit une augmentation de 10 % des coûts totaux par rapport aux alternatives du marché.

Grâce à des discussions itératives, nous avons découvert des informations cruciales :

Le client a donné la priorité optimisation des coûts et des performances, pas un dogme matériel.

L'environnement d'exploitation impliquait une exposition à l'extérieur et des vibrations, ce qui soulevait des problèmes de durabilité pour

plastique.

« Dès la troisième réunion, nous avons compris que leur véritable objectif n'était pas le plastique lui-même, mais la solution la plus fonctionnelle et la plus économique possible. » a rappelé le directeur des exportations Song

(Suite dans les sections suivantes : faisabilité de la conception, prototypage et production – structurés de manière similaire avec des informations techniques et commerciales.)

Phase 2 : Naissance d'une solution innovante – Étude de faisabilité pour l'usinage CNC de pièces en acier inoxydable (supports)

1. Collaboration interfonctionnelle

Forte d'une compréhension approfondie des besoins fondamentaux du client, notre équipe pluridisciplinaire, composée d'ingénieurs concepteurs, de spécialistes des matériaux et d'analystes des coûts de production, a entrepris une étude approfondie des alternatives au plastique. Après deux semaines de recherche intensive et d'évaluation conceptuelle, le solution d'usinage en acier inoxydable est apparu comme le choix optimal.

2. Processus de sélection du matériel scientifique

Nous avons mené une analyse comparative rigoureuse de trois matériaux alternatifs potentiels :

Avantages complets de la solution d'usinage de l'acier inoxydable

(1) Structure de coûts optimisée

Élimination complète des coûts de moisissure (120 000 € d'économies initiales)

Malgré un coût d'usinage unitaire plus élevé (3,8 €/unité), réduction totale des coûts de 18 % par rapport à la solution plastique au volume annuel projeté

(2) Caractéristiques de performance améliorées

Limite d'élasticité: 8 à 10 fois supérieur à celui des plastiques techniques

Résistance à la fatigue:Durabilité exceptionnelle avec Cycle de vie du produit 3 fois plus long

(3) Intégration transparente de la chaîne d'approvisionnement

Exploitation du réseau existant de traitement de surface en acier inoxydable du client (sablage + passivation)

Aucune complexité supplémentaire de la chaîne d'approvisionnement introduit

Le succès de cette affaire a ouvert de nouveaux horizons pour notre "Conseil en substitution de matériaux" Ligne de services. Trois clients européens ont déjà entamé des discussions pour des projets collaboratifs similaires. Cette évolution témoigne d'une évolution majeure du secteur :

Transition clé de l’industrie :

La compétitivité manufacturière évolue de la simple capacité de production à capacité de conception de solutions – une transformation qui commence par une compréhension approfondie des exigences des clients, même les plus simples en apparence.

Diversification des services

Nous établit comme partenaires à valeur ajoutée au-delà de la fabrication traditionnelle

Validation du marché

L'intérêt précoce des Européens confirme la demande pour solutions hybrides technico-commerciales

Différenciation concurrentielle

Nous positionne à l’avant-garde de la fabrication en tant que service (MaaS) révolution